dcworld发表于2018-09-06 09:25 来源:加入收藏 241次

何立军1水伟厚12 柴世忠2

(1上海申元岩土工程有限公司上海200040;2中化岩土工程股份有限公司 北京 102600)

作者简介:何立军(1972– ),男,高工,主要从事地基处理设计、施工和检测等工作。E-mail:hlj71932@163.com。

摘要:近年沿海地区开山回填造地项目越来越多,以开山碎石和块石进行回填造地情况尤其普遍。将造地和地基处理结合,采用高能级强夯一次处理到位,不仅可以节省造价,而且大大缩短工期。渤海重工是典型的造地结合地基处理的工程实例,场区由开山石直接推填后形成,回填层尚未固结,呈现粗颗粒、大空隙和孔隙的特点,对厂区采用10000kN•m能级的高能级强夯处理。在具体施工过程中结合上部结构要求,独立基础下采用柱锤联合平锤的高能级强夯处理,此工艺在国内属首次使用,处理效果良好,可供类似工程参考。

关键词:地基处理;高能级强夯;试验研究

1、工程概况

拟建渤海船舶重工有限公司大型船舶建造设施工程船体联合工场位于辽宁省葫芦岛市,由两个大的工场组成,分别为船体加工、部件装焊区(位于场区西侧)和平面、立体分段装焊区(位于场区东侧)。

拟建船体加工区和部件装焊区,长543m,三跨,跨度39m。加工区内布置多台行车,行车最大起重量为28t,轨高11m;拟建平面、立体分段装焊区,长351m(近东西向),三跨,跨度均为45m、,车间内设置两层行车,底层有3部起重量为20t的行车,顶层有两部起重为150t的行车,轨高22m;在跨度为45m的车间内分两段,西端轨高16m,东端轨高28m,单台行车起重量为240t。

工程施工时间:2006年5月~2007年1月。

2、工程地质概况

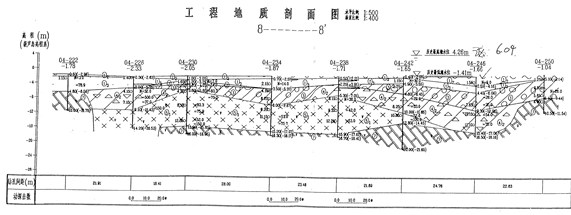

拟建场地部分为陆域,部分为海域。该区处于阴山东西复杂构造带中段与大兴安岭-太行山脉北东向构造带东缘的交接部位,不同时期、不同方式和方向的构造交织在一起,地质构造和岩性甚为复杂。场地土层情况见表1,典型地质剖面图见图1-1。

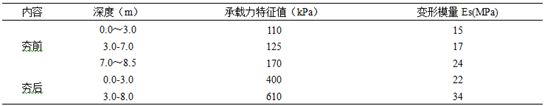

表1 场地土层分布情况表

层号 | 土层名称 | 厚度 | 特点 |

① | 杂填土 | 1.0~7.0m | 由碎石、砂石和黏性土等填筑而成,其中直径大于20cm的块石含量占50%以上,最大的块石直径达1m以上 |

② | 灰色粉质黏土 | 2.0~5.0m | 呈流塑~软塑状,该层分布不连续,含贝壳碎屑及少量砂砾等,部分区域该层状态差,呈淤泥质粉质粘土状。本层为厂房柱基的软弱下卧层,若处理不好,会引起柱基较大的沉降量和差异沉降,需特别注意 |

③ | 含砂黏土 | 4.5~13.4m | 可塑~硬塑,局部呈坚硬状。含砾石、碎石,且自上而下卵砾石逐渐增加,局部底部以碎石、卵砾石为主,该土层分布不均匀,仅局部上部土质较均一,而大部分区域含砾石和卵石,最大含量近50%。有一半砾石粒径0.5~2cm,最大可达10cm,成分为石英砂岩,浑圆至次棱角状 |

④ | 含碎石黏性土 | 4.6~12.1m | 可塑~硬塑状,局部为坚硬或软塑,该层土性不均匀,夹较多碎石,一般粒径0.5~2cm,碎石的成分为硅质及未完全风化的矽质灰岩和石英砂岩 |

场地陆域部分地下潜水,受大气降水和潮水位变化影响较大,不稳定。陆域地下水和海水对砼、砼中的钢筋和钢结构均具有中等腐蚀性。

图1-1 典型地质剖面图

图1-2 现场原始地貌(上为海域,下为陆域)

3、地基处理设计要求及方案比选

3.1 地基处理设计要求

(1)平面、立体分段装焊区

地基承载力特征值>150kPa;地基变形模量>20MPa;基本消除桩基负摩阻力。

(2)船体加工区与部件装焊区

主厂房钢柱基础置于经强夯处理后的地基上,地基承载力特征值>300kPa。

轨道基础置于经强夯处理后的地基上,地基承载力特征值>150kPa。

地基变形模量>25MPa,柱基础沉降差控制在0.3%以内。

3.2 地基处理方案比选

(1)地基处理方案比选

由于该工场场区回填层尚未固结,海积相的压缩性比较高,承载力低。若采用桩基,则持力层应保持在中风化及微风化岩层中,且桩还须承受由于回填层固结时所产生的负摩阻力。本场地无论采用预制桩,还是钻孔桩、挖孔桩,均有施工难度大、造价高,工期长等诸多困难,即使增加大量额外费用提高上部结构的刚度,也难以保证差异沉降满足要求,而且还需大量费用进行清淤和清理已回填区域的大量抛石等。厂房地面荷载较大,对于新填海造地区域也必须对回填土夯实处理后才能作为厂房的建筑地面。

强夯法是一种经济高效的地基处理方法。它不仅可提高土层的均匀性,减少工后差异沉降,而且具有经济易行、效果显著、设备简单、施工便捷、节能环保、质量容易控制、适用范围广、施工周期短等突出优点,在各类工程的地基处理中得到了日益广泛的应用。根据本场地回填土的成分及厚度、软弱下卧层的埋深、上部结构的荷载与使用要求、场地的施工环境及设计要求等具体情况,决定采用强夯法的地基处理方案。对于本场地这种粗颗粒、大空隙和孔隙的回填区,采用强夯法是性价比最优的地基处理方法。经研究后认为此方案技术上可行,经济上合理,施工质量容易控制,可以达到预期效果。为了使夯后地基土的强度整体均匀,变形协调一致,应根据回填土的不同厚度和软弱土层的埋深及层厚,厂房柱基荷载大小和变形要求,以及地面堆载和大吨位吊车的布位情况,拟选用不同能级和不同工艺的强夯进行加固处理。

(2)陆域形成方案建议

为保证处理后场地整体均匀,承载力和变形满足规范要求,保证强夯施工可靠,省去清淤及开山石粉碎费用,避免二次换填,系统调配回填材料,控制和优化强夯加固效果,渤海船舶重工有限公司大型船舶建造设施工程船体联合工场陆域形成的具体实施方案建议如下:

①建议大部分粒径控制在0.5m以内;

②回填后场地标高为5.200m;

③先回填分段装焊区,再回填部件装焊区,最后回填船体加工区;

④回填方向:从北向南,垂直各区段柱基排列方向;

⑤尽量选用矽质灰岩、辉绿岩等材质较好的填料,填料中中等风化块石成分不宜少于70%;

⑥边填边夯边挤淤,回填边缘距夯点不小于15m;

⑦一次抛填到位,运输车辆自然堆填并碾压。

4、强夯试验方案设计

考虑到本工程的特点,在正式施工以前要求进行强夯试验,进一步验证方案的可行性、确定施工工艺参数,采取必要的措施,确保方案顺利实施。

4.1 强夯试验目标

(1)判断各强夯地基处理方案在本场地的适宜性;

(2)评价各种强夯处理方案的效果,包括强夯处理范围和有效加固深度,即场地经强夯处理后,地基土的承载力、变形模量等指标是否满足设计要求,特别是地基工后沉降变形是否满足现行国家规范要求和设计要求。确定各能级和工艺的强夯施工能否满足设计要求的有效加固深度;

(3)最后确定适合本工程场地地质条件的强夯施工工艺和施工参数,包括最佳夯击能(夯击击数)、最佳夯点间距、遍夯间歇时间等;

(4)评价强夯对周围环境的影响。

4.2 强夯试验方案设计思路

根据上述试验目标,本次试验的设计思路是:

(1)试夯场地的选择

选择原则:随机、均匀并有足够的代表性;综合考虑选择场地人工填土层的厚度较大,或残留淤泥质土层较厚,或按设计上部柱基跨度和荷载较大,或吊车吨位较大、或油罐建成后地基沉降量可能较大的区域进行试夯。

(1)试夯方案设计

根据本场地回填土的成分及厚度,软弱下卧层的埋深,上部结构的荷载大小、类型和使用要求,场地的施工环境及设计要求等具体情况,采用强夯法进行地基加固。为了使夯后地基土的强度整体均匀,变形协调一致,应根据回填土的不同厚度和软弱土层的埋深及层厚,厂房柱基荷载大小和变形要求,以及地面堆载和大吨位吊车的布位情况,选用不同能级和不同工艺的强夯进行加固处理。

试夯1区采用10000kN•m高能级强夯加固处理方案,根据本工程的实际情况,试验1区位于04-198钻孔处(具体位置现场由业主、监理确定)。试验区平面尺寸为24 m×24 m。该区域的柱基荷载最大可达15000kN,而且填土厚度较大,在7.0m左右。淤泥含砂层3.3m厚,含黏性土碎石层2.2m厚。

试夯2区采用8000kN•m高能级强夯加固处理方案,根据本工程的实际情况,试验2区位于04-246钻孔处(具体位置现场由业主、监理确定)。试验区平面尺寸为24m×24 m。该区域的柱基荷载较大,基岩最深(22m),而且填土厚度在7.0m左右,含砾黏性土层4.9m,含黏性土碎石层6.1m厚。

试夯3区采用6000kN•m高能级强夯置换处理方案,根据本工程的实际情况,试验3区位于04-210钻孔处(具体位置现场由业主、监理确定)。试验区平面尺寸为24 m×24m。该区域港务局码头的填土由碎石、砂石和黏性土等填筑而成,填料成分与本次大面积回填的开山填料差异较大,淤泥含砂层1.5m厚,含黏性土碎石层2.2m厚,故用强夯置换深层加固,置换后用8000kN.m再加固。

试夯4区采用3000kN•m强夯加固处理方案。根据本工程的实际情况,试验4区位于04-29钻孔处(具体位置现场由业主、监理确定)。试验区平面尺寸为18 m×18m。该区域已回填多年,表层为厚度达5.7m的松散杂填土。

5、10000kN•m能级强夯试验方案

根据现场地层条件和以往工程经验,本次10000kN•m能级强夯试验参数如下:

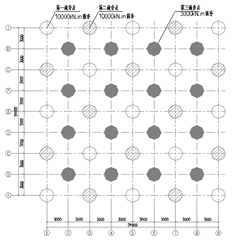

10000kN•m能级强夯试验区分四遍进行,第一遍的单击夯击能均为10000kN•m,夯锤直径宜为2.2~2.6m,每遍夯击次数以最后两击平均夯沉量不大于15cm控制或不少于15击;第二遍的单击夯击能为10000kN•m,每遍夯击次数以最后两击平均夯沉量不大于10cm控制或不少于12击;第三遍夯击能为3000kN•m,夯击次数以最后两击的平均夯沉量不大于5cm控制;第四遍满夯能级为2000kN·m,夯两击。两遍主夯点呈6m×6m正方形布置,第一、二遍夯点采取隔行跳点方式进行施工,第三遍夯点在第一、第二遍相邻四个主夯点的中间插点,第四遍满夯夯印要求搭接1/3,以夯实地基浅部填土,并整平地基表面。夯点布置如图1-3所示。

图1-3 10000kN•m高能级强夯夯点布置图

6、10000kN·m能级强夯试验检测结果

本次试验采用(超)重型动力触探、平板载荷试验和面波测试等多种手段进行检测。采用夯前、夯后检测结果进行对比,各试验区检测结果汇总如下。

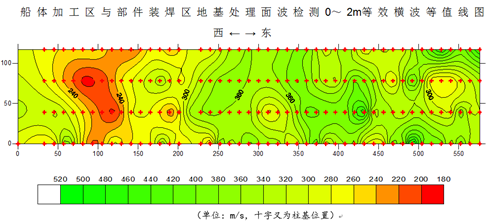

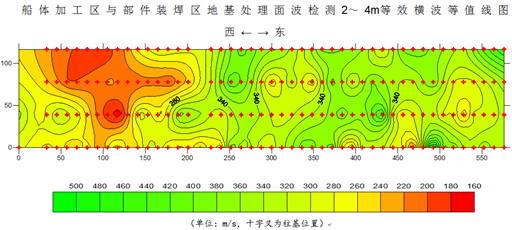

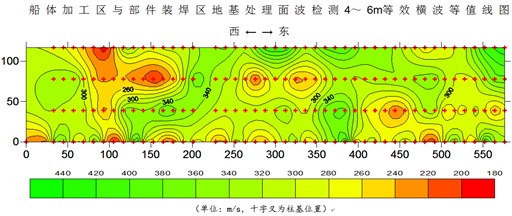

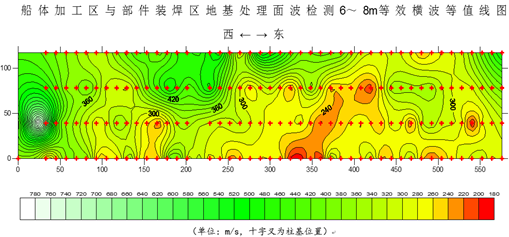

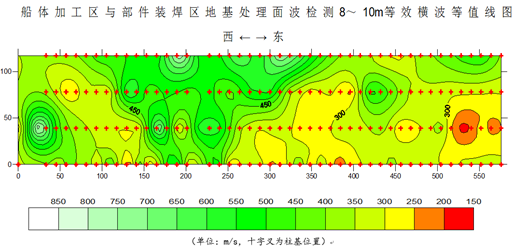

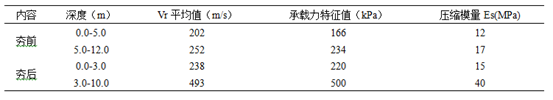

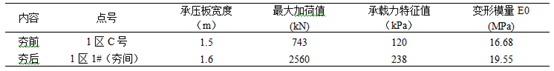

10000kN·m能级强夯试验检测结果见图1-4、表1-1~表1-3所示。

图1-4 船体加工区与部件装焊区不同深度范围波速等值线图

表1-1 10000kN•m强夯区夯前、夯后瑞利波试验成果表

表1-2 10000kN•m强夯区夯前、夯后动力触探成果表

表1-3 10000kN•m强夯区夯前、夯后平板载荷试验成果表

夯前、夯后两个试验点试验土层均为碎石填土层,通过统计分析可得:

(1)夯后地基土瑞利波速浅层提高14%,深层提高90%以上;根据瑞利波测试和动力触探测试,夯后地基土压实度显著提高。

(2)夯后地基承载力提高显著,浅层夯前地基承载力120kPa,夯后提高到238kPa;根据瑞利波测试和动力触探测试,深层夯前地基土地基承载力120kPa,夯后提高到500kPa左右。

(3)变形模量夯前15~17MPa,夯后提高到25MPa左右。

7、结论

通过本工程强夯处理试验和检测,可得:

(1)对于块石回填地基,采用高能级强夯处理是一种高效的地基处理方法,夯后地基承载力和变形模量均较高,满足工业建筑对地基要求。

(2)高能级强夯处理深厚碎石填土地基时,可根据上部结构要求和地层情况,采用不同能级和组合方式的设计方法。

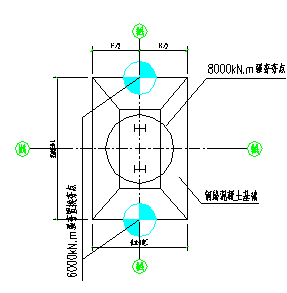

(3)在本项目后续地基处理设计时,除了采用10000kNm能级高能级强夯处理外,国内首次对厂房柱下采用6000kN.m强夯置换+8000kN.m强夯的柱锤联合强夯地基处理工艺,如下图所示。这样不仅兼顾了场地地基处理的效果,同时考虑到了柱基特殊性,使得强夯具有针对性。

图1-5 柱基下特殊强夯处理工艺

(4)对于碎石土地基高能级强夯处理后检测,采用多道瞬态面波法测试可对场地的均匀性进行检测,当时属国内首次采用面波法对场地地基处理效果做全面检测并绘制了波速等值线图。